W sobotę 8-ego czerwca doszło do poważnego pożaru w zakładzie produkcyjnym Stora Enos w Ostrołęce. Jak poinformowała straż pożarna ogień objął przenośniki taśmowe wraz z transportowanymi zrębkami. Akcję gaśniczą utrudniała lokalizacja taśmociągu zabudowanego na wysokości około 20 metrów. Całkowitemu zniszczeniu uległ przenośnik o długości 200 metrów. Żaden z pracowników nie ucierpiał w zdarzeniu.

„Zgłoszenie o pożarze rębalni otrzymaliśmy o godz. 22.43. Ogień objął pomieszczenie, w którym wytwarzane są zrębki i przez podajniki transportowane są na plac, gdzie układa się je na hałdach. Podczas trwającej ponad sześc godzin akcji gaśniczej zadysponowano 12 zastępów. Łącznie z pożarem walczyło około 50 strażaków. Podano dziewięć prądów gaśniczych. Praca strażaków była trudna z uwagi na podajniki, które znajdują się kilkanaście metrów nad ziemią. Do akcji zadysponowano specjalistyczne drabiny z Ostrołęki i Łomży oraz podajniki z Ostrowi Mazowieckiej i Pułtuska” – poinformował nas mł. bryg. Robert Chodkowski, rzecznik prasowy Komendy Miejskiej Państwowej Straży Pożarnej w Ostrołęce.

W przypadku ochrony pożarowej przenośników taśmowych największe wyzwanie stanowi prawidłowe zaprojektowanie systemu detekcji, który w trudnych warunkach zapylenia, zmiennej temperatury, a często także wysokiej wilgotności oraz obecności gazów spalinowych, musi monitorować każdą rolkę taśmociągu o długości setek lub tysięcy metrów . Konieczne jest zatem, aby system był niewrażliwy na fałszywe alarmy wynikające z warunków pracy, a w przypadku realnego zagrożenia był w stanie zlokalizować miejsce zarzewia pożaru na możliwie wczesnym etapie rozwoju.

Dlatego do ochrony przenośników taśmowych stosujemy systemy detekcji oparte o:

- Czujki liniowe ciepła

- Skanery pożaru przesuwającego się towaru z przedmuchem optyki

- Systemy oparte o kamery termowizyjne

Przenośniki taśmowe Jednym z zasadniczych elementów kluczowych dla funkcjonowania zakładu i jednocześnie szczególnie zagrożonych pożarem są rolkowe przenośniki taśmowe. Wysokie zagrożenie pożarem lub wybuchem wynika z braku stałego nadzoru przez personel techniczny i operatorów przy jednoczesnym stałym procesie transportu dużych mas materiałów, częstokroć paliw lub materiałów łatwopalnych, w bezpośredniej bliskości urządzeń elektrycznych i mechanicznych, będących elementami taśmociągu. Obracające się rolki i przemieszczająca się taśma mogą w wyniku tarcia lub iskrzenia spowodować zapłon transportowanego materiału, zanieczyszczeń lub wiórów taśmy. Pożary taśmociągów i wybuchy zamkniętych galerii transportowych węgla lub biomasy są niestety dość prawdopodobne. Miejscami szczególnego ryzyka powstania źródła pożaru są punkty potencjalnego tarcia taśmy przenośnika o stałe elementy taśmociągu i silniki elektryczne napędzające taśmociąg. Największe ryzyko stwarzają jednak zużywające się i uszkodzone rolki taśmociągu, które w wyniku uszkodzenia łożysk, braku smaru lub zatarcia powodują duży wzrost sił tarcia, co prowadzi do szybszego zużywania się taśmy, ale przede wszystkim znacząco zwiększa temperaturę rolki. Pomimo wykonania taśm z materiałów trudnopalnych pożary mogą objąć wióry taśm i pozostałości transportowanego materiału w pobliżu rolek. Ponadto są zagrożone taśmociągi pracujące w zamkniętych przestrzeniach (galerie nawęglania w elektrowniach lub korytarze w kopalniach), gdzie transportowany materiał może szybko wytworzyć atmosferę zagrożoną wybuchem. Przegrzane rolki, iskrzenie trących elementów mechanicznych taśmociągu lub pożary tlenia się resztek materiału transportowanego w pobliżu rolek stanowią w takich miejscach podstawowe zagrożenie, które może prowadzić do wybuchu. Wybuch w galerii czy pożar taśmociągów należą do krytycznych zdarzeń, które mogą wystąpić w obiektach przemysłowych, szczególnie o strategicznym znaczeniu, takich jak elektrownie. Pociągają ogromne straty materialne i koszty na odtworzenie zniszczonego taśmociągu. W przypadku wybuchów i nieopanowanych pożarów – oprócz samego taśmociągu mogą one zniszczyć także odległe budynki i instalacje zakładu. Znaczne, niejednokrotnie większe straty również są ponoszone w związku z wyłączeniem części lub całości obiektu z funkcjonowania, co oznacza zatrzymanie produkcji i w konsekwencji ponoszenie strat przez zakład w czasie naprawy. Ryzyko bardzo dużych strat materialnych, w wyniku pożaru/wybuchu taśmociągów w zakładach przemysłowych i potencjalnie katastrofalne skutki takich zdarzeń powodują, że ubezpieczyciele, rzeczoznawcy i projektanci narzucają szczególnie wysokie wymagania na skuteczne, szybkie i niezawodne systemy zapobiegania, wykrywania i gaszenia pożarów. Zastosowanie takich systemów w dużych obiektach przemysłowych jest wymagane w świetle dyrektywy europejskiej SERVESO II.

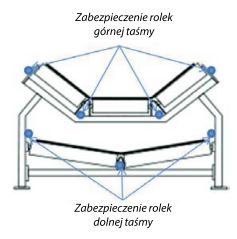

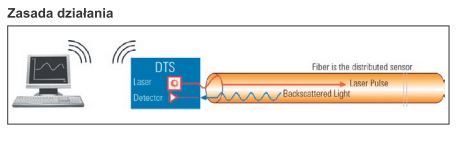

Liniowa czujka ciepła wykrywa, sygnalizuje i lokalizuje przegrzewające się rolki taśmociągu, które mogą prowadzić do powstania pożarów tlenia się i/lub wybuchu. Dla skutecznego i szybkiego wykrywania przegrzewających się rolek taśmociągu kabel sensoryczny powinien być zainstalowany wzdłuż taśmociągu w pobliżu miejsc wsparcia rolek. Uszkodzona rolka z zatartym łożyskiem lub zużytym smarem będzie się przegrzewała w wyniku wzrostu oporów ruchu. Zamontowanie kabla sensorycznego przy każdym punkcie oparcia wałka rolki na konstrukcji taśmociągu pozwoli na szybki i zdalny pomiar temperatury każdej rolki indywidualnie i wszystkich rolek taśmociągu jednocześnie. Mierzona temperatura rolek może być wizualizowana operatorowi na stacji komputerowej z odpowiednim oprogramowaniem. Detektor np. dts lub DE-TECT zapisuje również pomiary temperatury wszystkich rolek (profil temperatury kabla sensorycznego) w wewnętrznej pamięci, z możliwością odtworzenia w dowolnym momencie jako zapisów historycznych temperatury. Dzięki oprogrogramowaniu wizualizacyjnemu na podkładach graficznych obiektu można dokładnie zidentyfikować przegrzewające się rolki wraz z odczytaniem temperatury każdej z nich. Taka funkcjonalność zapewnia znaczną automatyzację procesu nadzoru i konserwacji taśmociągu oraz pozwala na wymianę rolek, zanim ich zużycie spowoduje całkowite zablokowanie rolki – stwarzając znaczne zagrożenie pożarowe i ryzyko uszkodzenia lub zerwania się taśmy. Zerwanie taśmy transportującej materiał sypki powoduje stratę materiału, utrudnienia w oczyszczeniu taśmociągu, dłuższy przestój taśmociągu, a w przypadku taśmociągu węgla, biomasy lub innego paliwa przy przegrzanych rolkach stwarza dodatkowe zagrożenie pożarem.

WYKRYWANIE POŻARÓW

Czujka liniowa ciepła sygnalizuje sygnałem alarmu przekroczenie określonych progów i kryteriów alarmowych temperatury w poszczególnych strefach dozorowych, zdefiniowanych wzdłuż kabla sensorycznego. W ten sposób sygnalizuje pożar, który rozwinął się do stopnia powodującego wzrost temperatury w obszarze nadzorowanym przez każdy kabel sensoryczny ponad kryteria alarmu. Im więcej takich kabli chroni dany obszar, im mniejszy projektowy zasięg przyjęto dla każdego kabla sensorycznego, tym szybciej czujka może zareagować na miejscowy pożarowy wzrost temperatury w pobliżu taśmociągu. Wykrywanie pożaru przez liniową czujkę ciepła jest szczególnie przydatne w przestrzeni pod taśmociągiem, w której może gromadzić się transportowany materiał narażony na rozwój powoli rozwijających się pożarów tlenia się. Przy ograniczeniu funkcji liniowej czujki ciepła tylko do wykrywania pożaru i zrezygnowaniu z funkcji zapobiegania pożarom przez nadzór temperatury każdej rolki – zaleca się uzupełnienie systemu o dedykowane czujki gazów pożarowych przystosowane do pracy w warunkach silnego zapylenia i wykrywające początki zjawisk tlenia.

Zalecenia i wymagania projektowe

Dla zapewnienia wysokiej niezawodności systemu zaleca się instalację kabla sensorycznego w układzie pętli, której oba końce są podłączone do detektora DTS LUB DE-TECT. Zapewni to pełną funkcjonalność systemu i nieprzerwaną pracę przy uszkodzeniu kabla sensorycznego w dowolnym miejscu, np. wskutek zerwania się taśmy przenośnika. W dużych zakładach przemysłowych o najwyższych wymaganiach dotyczących bezpieczeństwa zaleca się instalację detektorów DTS LUB DE-TECT w układzie pełnej redundancji – do każdego kabla sensorycznego są podłączone dwa niezależne detektory DTS lub DE-TECT. Dzięki temu potencjalna awaria lub wyłączenie serwisowe jednego z detektorów DTS lub DE-TECT nie ograniczy żadnych funkcji dozorowych i pomiarowych systemu. W celach testowych, kalibracyjnych i serwisowych zaleca się zachować 10-20 m zapasu kabla sensorycznego na początku, na końcu kabla i przy każdym przejściu przez ściany, w szczególności oddzielające strefy pożarowe. Kabel sensoryczny powinien być zamocowany za pomocą dedykowanych uchwytów i kotew, które zapewnią łatwy demontaż i ponowny montaż kabla przez otwarcie uchwytów. Przy projektowaniu funkcji zapobiegania pożarom przez nadzór temperatury rolek taśmociągu poleca się stosowanie metalowych uchwytów kabla dla usprawnienia efektu przewodzenia ciepła. Najwyższą niezawodność i trwałość systemu zapewnia instalacja światłowodowego kabla sensorycznego FRNCSteel, w którym włókna światłowodowe są zabezpieczone mechanicznie za pomocą luźnej tuby stalowej i oplotu siatkowego ze stali kwasoodpornej. Kabel FRNCSteel jest ponadto bezhalogenowy, ognioodporny z klasą zachowania funkcji w warunkach pożaru PH120 i z przeznaczeniem do zastosowań zewnętrznych w temperaturach normalnej pracy od -50°C do +100/150°C.

W rozległych instalacjach przemysłowych kluczowe są również pozostałe parametry kabla światłowodowego: całkowita/bezwzględna odporność na zakłócenia elektromagnetyczne, przepięcia i wyładowania atmosferyczne, odporność na działanie wilgoci, światła słonecznego (UV), atmosfery korozyjnej i silnego zapylenia. Dla uzyskania najwyższej czułości – szybkości reakcji czujki kabel sensoryczny ma bardzo małą średnicę Ø3,8 mm i masę, co minimalizuje jego pojemność cieplną, przyspieszając proces nagrzewania się. Mała średnica kabla i mały min. promień gięcia (4 cm) nie ograniczają możliwych sposobów instalacji kabla. Dla inwestorów istotnym argumentem może być długa żywotność projektowa kabla – 30 lat i brak wymagań prac konserwacyjnych dla kabla. W celu zapobiegania i skutecznego wykrywania pożaru bezwzględnie konieczna jest możliwość lokalizowania miejsca pożaru oraz usterki z wysoką dokładnością – do 1 m na całej długości kabla sensorycznego. Mniejsze rozdzielczości pomiarowe spowodowałyby brak możliwości identyfikowania przegrzewających się rolek – brak funkcji skutecznego zapobiegania pożarom i automatyzacji sygnalizacji stanów serwisowych taśmociągów. W celu dokładnego nadzorowania stanu każdej rolki taśmociągu konieczne jest nie tylko sygnalizowanie przekroczenia alarmowych poziomów temperatury, ale także wykonywanie ciągłego pomiaru temperatury wszystkich rolek, z wyświetlaniem i zapisywaniem do pamięci detektora wartości, rozkładu i profilu temperatury wzdłuż taśmociągu. By zapewnić możliwość ochrony dłuższych taśmociągów i wielu obszarów przez jeden detektor DTS lub DE-TECT, konieczna jest możliwość swobodnego, zdalnego konfigurowania stref dozorowych na dowolnych odcinkach kabla z indywidualnie ustawionymi kryteriami alarmu. Optymalna konfiguracja systemu polega na indywidualnym zdefiniowaniu kilku niezależnych kryteriów alarmu w każdej strefie dozorowej: zarówno stałych progów alarmowych przekroczenia zdefiniowanych wartości temperatury, jak i dynamicznych kryteriów przekroczenia szybkości przyrostu temperatury. Najważniejszym w praktyce kryterium alarmowym jest samoadaptujące kryterium przekroczenia miejscowego temperatury względem średniej temperatury w strefie dozorowej. Detektor zasygnalizuje alarm, jeśli w jakimś miejscu w strefie dozorowej temperatura wzrośnie o więcej niż zadane ΔT względem średniej temperatury w całej strefie. Kryterium adaptacyjne pozwala na najlepsze, samoczynne regulowanie progu alarmu -> czułości systemu niezależnie od pory doby (dzień/noc) i pory roku (lato/zima), które cechują się dużymi wahaniami temperatury pracy czujek. Czułość systemu pozostaje stała, niezależnie od okresowo zmieniającej się temperatury pracy czujki.

Certyfikat ATEX detektora DE-TECT umożliwia instalację kabli sensorycznych we wszystkich strefach zagrożonych wybuchem gazów (0,1,2), pyłów (20,21,22) i w kopalniach (M1/M2), a kabel jest całkowicie bezpieczny i nie wymaga stosowania barier iskrobezpiecznych lub innych środków ograniczających ryzyko wybuchu.

Światłowodowa liniowa czujka ciepła DTS z lokalizacją miejsca alarmu pożarowego

Systemy sygnalizacji pożaru kojarzą się z reguły z czujkami punktowymi i ręcznymi ostrzegaczami pożarowymi, które są stałym elementem wyposażenia obiektów publicznych, handlowych, magazynowych oraz tych, z którymi mamy styczność niemal codziennie.

Liniowa czujka ciepła jest czujką specjalną, która wykrywa pożar na zasadzie pomiaru przekroczenia progu lub szybkości wzrostu temperatury na całej długości elementu termoczułego. Czujka taka stanowi więc optymalne zabezpieczenie obiektów, w których występują niekorzystne warunki środowiskowe uniemożliwiające skuteczną detekcję dymu oraz ograniczony dostęp do nadzorowanej powierzchni.

Źródłem pożaru mogą być nagrzewające się powierzchnie, które należy monitorować. Przykładem takich obiektów są: przenośniki taśmowe (zapylenie, przegrzewanie mechanizmów), parkingi, tunele samochodowe i kolejowe (spaliny, podmuchy), szachty i trasy kablowe (brak dostępu, przegrzewanie przewodów), zbiorniki materiałów palnych, instalacje i obiekty przemysłowe (warunki przemysłowe, zapylenie, strefy zagrożone wybuchem).

Wykrywanie ruchomych pożarów na przenośnikach węgla

Aby zachować zgodność z niektórymi elementami nowelizacji ustawy o czystym powietrzu z 1990 r., Wiele zakładów energetycznych obsługujących elektrownie węglowe przestawiło się na węgiel bitumiczny i półbitumiczny niskiego poziomu jako alternatywę dla innych paliw, takich jak gaz ziemny. Elektrownie opalane i przetwarzające ten rodzaj węgla mogą być wyjątkowo podatne na pożary i eksplozje, ponieważ węgiel jest transportowany z magazynu do kotłów z powodu zjawiska zwanego samozapłonem. American Society of Testing for Materials klasyfikuje węgle według ich tendencji do utleniania. Im niższa ranga węgla, tym większa jego skłonność do pochłaniania tlenu, a tym samym większa skłonność do samozapłonu.

Ta wyjątkowa właściwość stwarza nowy rodzaj zagrożenia pożarem i wybuchem, którego wcześniej nie doświadczyło wiele elektrowni węglowych. Pożary z udziałem kruszarek węgla, silosów magazynowych, przenośników, bunkrów i młynów pulweryzacyjnych występują na ogół w wyniku dwóch źródeł zapłonu: samozapłonu (samonagrzewania) węgla oraz tarciowego nagrzewania układu transportu węgla.

Samozapłon

Spontaniczne spalanie następuje z powodu samonagrzewania się węgla. Przy odpowiedniej mieszaninie tlenu, wilgoci, ciepła, czasu, ciśnienia i rozmiaru fizycznego węgiel zaczyna się tlić. Dzieje się tak na obszarach, w których składowany jest węgiel, takich jak stosy węgla, bunkry lub silosy. Typowym przykładem jest głęboko osadzony stos węgla lub pożar bunkra. Najlepsze metody zapobiegania samozapłonom wymagają ciągłej rotacji węgla, aby zapobiec przekształcaniu się miejscowych gorących punktów (tlących się żarów) w głęboko osadzone pożary. Głęboko osadzony pożar węgla nie stanowi istotnego zagrożenia dla elektrowni, o ile tlący się żar nie zostanie wprowadzony do układu transportu węgla. Jeśli na przenośnik zostanie wprowadzony „ruchomy ogień”, dramatycznie zwiększa się liczba okazji do wywołania przez tlący się pożar katastrofalnego pożaru. Pożary wybuchowe w kruszarkach i pulweryzatorach są generalnie powodowane przez wybuch pyłu węglowego zapalony przez przypadkowe wprowadzenie tlącego się węgla do tych systemów obsługi węgla.

Pożary w silosach i bunkrach są często wywoływane w ten sam sposób. Na przykład, jeśli węgiel zostanie przypadkowo zbyt długi w zbiorniku magazynowym bez przedmuchiwania go powietrzem lub gazem obojętnym, stężenie metanu w zbiorniku może przekroczyć dolną granicę palności dla mieszaniny metanu z powietrzem. W takich warunkach wprowadzenie tlącego się węgla do naczynia może wywołać wybuch metanu. W innej sytuacji, jeśli węgiel znajdujący się w bunkrze lub silosie miał okazję wyschnąć, wprowadzenie świeżego węgla tworzy bardzo zapyloną atmosferę w tym zbiorniku. Gdy tlący się węgiel jest przenoszony do zapylonej atmosfery silosu lub bunkra, możliwość wybuchu pożaru lub wybuchu pyłu węglowego osiąga niebezpieczne poziomy.

Ciepło tarcia

Drugie źródło zapłonu obejmuje ciepło tarcia wytwarzane przez sam proces przenoszenia. Podczas operacji zaklejania węgla obecność metali nieczystych lub twardej skały w napływającym węglu może generować iskry. Ponadto rolki, które podtrzymują przenośnik taśmowy co trzy do pięciu stóp, mogą czasami zacinać się lub blokować z powodu braku smaru, nagromadzenia brudu lub awarii mechanicznej.

Po zablokowaniu łożyska luźne mogą się przegrzać do punktu, w którym mogą zapalić węgiel zgromadzony wokół konstrukcji wsporczej łożyska tocznego. Ten rodzaj ognia może następnie szybko rozprzestrzenić się na węgiel na przenośniku.

Niezależnie od źródła zapłonu, pożar w przenośniku węglowym na ogół wymaga całkowitego wyłączenia wszystkich maszyn przetwórczych.

Jak większość zdaje sobie sprawę, tego rodzaju nieplanowane wyłączenie może być bardzo kosztowne zarówno ze względu na straty związane z przestojami, jak i wysokie koszty związane z wymianą uszkodzonego sprzętu. Chociaż ten rodzaj pożaru nie występuje z żadną regularnością, koszty związane z gaszeniem i kontrolowaniem pożaru mogą być na tyle duże, że system wczesnego wykrywania i gaszenia pożaru może być wart poniesienia kosztów instalacji i utrzymania takiego systemu.

Podstawy systemu detekcji

Dobrze zaprojektowany system wykrywania pożaru musi uwzględniać wszystkie potencjalne źródła zapłonu. Na przykład taki system musi monitorować węgiel wchodzący do systemu transportu z miejsc składowania, musi monitorować strumień węgla do iz każdego procesu, w którym ciepło tarcia może generować iskrę, i musi monitorować sam mechanizm przenośnika, aby wykryć przegrzanie przenośnika wskutek tarcia. łożyska luźne.

Jest oczywiste, że aby system wykrywania pożaru był skuteczny, musi być w stanie wykryć masę tlącego się węgla o wielkości zbliżonej do piłki baseballowej, gdy jest on przenoszony z dużą prędkością ze stosu węgla do różnych operacji przeróbki węgla. Po wykryciu tlący się węgiel może zostać skierowany w bezpieczne miejsce, ugaszony za pomocą systemu zraszania wodą lub przenośnik można wyłączyć i całkowicie zalać za pomocą systemu zalewania wodą.

Zwykle jeden z dwóch systemów wodnych jest wdrażany z powodu dużej ilości wody w zakładach przeładunku węgla. Jednak w każdym przypadku kluczem do złagodzenia niebezpieczeństw związanych z samozapłonem węgla jest wyłącznie wczesne wykrycie.

Tradycyjna technologia

Do tej pory systemy ochrony przeciwpożarowej przenośników węgla zazwyczaj obejmowały stosowanie liniowej / punktowej technologii wykrywania ciepła w połączeniu z instalacją tryskaczową. Te elementy są zwykle zawieszone na daszkach nad taśmami przenośnikowymi.

Chociaż systemy te wykazały wysoki stopień niezawodności w wykrywaniu dużych pożarów przenośników taśmowych, ich reputacja ucierpiała z powodu ich powolnej reakcji w zakresie zapobiegania samozapłonom związanym z pożarami.

Istnieją zasadniczo dwa typy systemów wykrywania ciepła: stała temperatura i szybkość narastania. Systemy o stałej temperaturze są zaprojektowane do działania, gdy otaczające je powietrze osiąga temperaturę wyższą niż ich nastawa temperatury (zwykle 135 F lub więcej).

Z drugiej strony, systemy z szybkością wzrostu są w stanie monitorować tempo wzrostu temperatury w jednostce czasu (zwykle wzrost o 10 F do 15 F na minutę). Ogólnie rzecz biorąc, oba typy systemów są używane w zamkniętych obszarach, w których spodziewany jest szybko rosnący pożar i gdzie prędkość wykrywania nie jest uważana za istotną.

Tryskacze można traktować jako systemy wykrywania i gaszenia ciepła połączone w jedno urządzenie podłączone do rury wodociągowej. Zazwyczaj dysza zraszacza jest zamknięta za pomocą dysku lub zaworu utrzymywanego na miejscu przez topliwy stop metalu lub termoczułą bańkę przystosowaną do określonej temperatury (zwykle 135 F). Podobnie jak w przypadku detektorów ciepła, ogień podnosi temperaturę otoczenia, powodując stopienie stopu (lub pęknięcie bańki), tym samym uwalniając wodę na taśmociąg.

Jednak gdy źródłem ciepła jest mały żar węglowy poruszający się z prędkością do 4,5 metra na sekundę, istnieje niewielka szansa, że żar wytworzy ilość ciepła wymaganą do wyzwolenia tryskacza lub czujnika ciepła.

W konsekwencji tlący się węgiel może przemieszczać się na przenośniku niezauważony i ostatecznie trafić do zbiornika magazynowego, gdzie ma możliwość wywołania głęboko osadzonego pożaru lub wybuchu. Jest oczywiste, że tradycyjne systemy mogą niewiele, ale pomagają ograniczyć straty związane z już istniejącym pożarem.

Nowa technologia

Idealnym rozwiązaniem byłby system, który może wykrywać i gasić szybko poruszające się tlące się węgle, zanim dotrą one do bunkrów, silosów magazynowych, stacji kruszenia i młynów proszkowych. Zbadano możliwość wykorzystania w tym zastosowaniu optycznych detektorów płomienia ultrafioletowego i podczerwonego. Jednak eksperymenty wykazały, że tlący się węgiel ma bardzo małe „płomienne spalanie”. W rzeczywistości tlący się węgiel tak naprawdę nie emituje płomienia, po prostu „jarzy się”. W związku z tym zwykłe czujniki płomienia wykrywające energię promienistą nie mogą wykryć tego rodzaju spalania z powodu braku fluorescencji dwutlenku węgla w tlącym się węglu. Potrzebne było urządzenie optyczne, które potrafiłoby wykryć tlący się węgiel przemieszczający się na przenośniku z dużą prędkością, nawet gdy był zakopany pod innym niespalającym się węglem.

Mając na uwadze ten cel, wykorzystuje się optyczną technologię wykrywania w podczerwieni, która jest specjalnie zaprojektowana do reagowania na promieniowanie emitowane zarówno w procesie spalania na powierzchni żaru, jak i na gorący tlenek węgla i dwutlenek węgla w żarze. emituje podczas ruchu na taśmie przenośnika.

Testy wykazały zdolność detektorów do wykrywania małych kawałków tlącego się węgla na załadowanym przenośniku w obecności źródeł fałszywych alarmów, takich jak reflektory na chodniku przenośnika, promieniowanie słoneczne, światła błyskowe, itp. Gdy żar przemieszcza się z prędkością do do 4,5 m / s, weszły w pole widzenia detektora, jednostki odpowiedziały w ciągu 100 milisekund.

Opatentowana optyka tych urządzeń odfiltrowuje zakłócenia promieniowania ze źródeł innych niż stałe węgle na bazie węglowodorów, takie jak węgiel, eliminując potrzebę stosowania osłon tłumiących światło.

Projekt systemu

Aby być skutecznym, czujniki żaru są montowane z góry konstrukcji przenośnika patrząc w dół na przepływający węgiel. Detektory umieszczone w strategicznych punktach wzdłuż systemu transportowego są zazwyczaj umieszczane w znacznej odległości przed procesem. Aby zapobiec pożarom i eksplozjom, wykrywanie żaru jest najskuteczniejsze, gdy jest zainstalowane zarówno na przenośnikach wejściowych, jak i wyjściowych.

Ogólnie, każdy przenośnik jest monitorowany przez maksymalnie trzy detektory: jeden umieszczony w pobliżu koła pasowego ogonowego, jeden mniej więcej w połowie długości przenośnika i jeden blisko koła pasowego głowicy. Obecnie pojawia się kilka możliwych koncepcji zagospodarowania przestrzennego i zarządzania pożarem.

Jedną z metod jest okablowanie wszystkich trzech czujek jako oddzielnych stref. Gdy żar zostanie wykryty przez pierwszy lub drugi detektor, panel sterowania aktywuje dedykowany system przerywanego rozpylania wody na z góry określony okres czasu dla tej sekcji przenośnika znajdującej się bezpośrednio za reagującymi detektorami. Jeśli żar jest wystarczająco duży, aby nie został ugaszony przez pierwsze dwa przerywane systemy zraszania wodą, jest wychwytywany przez trzeci detektor, który uruchamia taśmę przenośnika i aktywuje dedykowany ręcznie resetowany system zraszania wodą.

Innym podejściem jest podłączenie dwóch pierwszych czujek do jednej strefy, a trzeciego do osobnej strefy. W przypadku wykrycia żaru w pierwszej strefie centrala uruchamia alarm audiowizualny, ostrzegając operatorów o potencjalnej sytuacji pożarowej. Jeśli żar jest wystarczająco duży, aby mógł zostać podniesiony przez obie strefy, tworząc w ten sposób strefę poprzeczną, panel sterowania wyzwala taśmę przenośnika i aktywuje dedykowany, działający lokalnie, skoncentrowany system zraszania wodą na odcinku przenośnika znajdującym się bezpośrednio za trzeci detektor.

W obu przypadkach, przy prędkości taśmy jako znanym parametrze, można obliczyć położenie żaru w dowolnym momencie po wykryciu. Zapewnia to systemowi możliwość gaszenia żaru za pomocą przerywanego, powtarzającego się systemu zraszania wodą (podczas gdy przenośnik nadal działa) zamiast systemu całkowitego zalania lub zalewania wodą.

Zasady działania

Gdy żar przechodzi przez punkt detekcji, detektory przesyłają sygnał alarmowy do panelu sterowania, który natychmiast uruchamia zawór elektromagnetyczny w systemie zraszania wodą, znajdujący się bezpośrednio za reagującym detektorem). To tworzy wzór rozprysku wody na taśmie przenośnika, a gdy żar wchodzi do strefy rozpylania wody, jest on gaszony.

Po krótkim czasie (zwykle od 1 do 30 sekund) zawór elektromagnetyczny zostaje odłączony od zasilania i strumień wody zostaje zatrzymany. Sekwencja ta jest powtarzana za każdym razem, gdy żar mija punkt wykrywania.

Tak więc, jeśli czas rozładowania jest ustawiony na 10 sekund, a detektor generuje sygnał alarmowy co 15 sekund, elektromagnes będzie zasilany przez 10 sekund, odłączany od napięcia na 5 sekund, ponownie zasilany na kolejne 10 sekund itd. wyłączenie przenośnika nie jest wymagane, przestoje praktycznie nie istnieją.

Zintegrowane operacje, takie jak te, wykluczają możliwość przedostania się tlącego się żaru węgla do następnego procesu, w którym mogą wystąpić wybuchy. Dokładną lokalizację detektorów i systemów zraszania wodą ustala się na miejscu w oparciu o długość przenośnika, ładunek paliwa, prędkość taśmy, czas wybiegu i odległość wybiegu.

Liniowa detekcja ciepła

Kompletna koncepcja wykrywania pożaru wymaga również od personelu obsługi, aby zajął się potencjałem zapłonu węgla z przegrzanego łożyska koła zębatego przenośnika. Czynniki takie jak słabe smarowanie, nagromadzony brud i smar lub awaria mechaniczna mogą zablokować łożysko koła pasowego. Jak omówiono, powstałe tarcie może spowodować przegrzanie łożyska.

Ponownie, technika wczesnego wykrywania może zapobiec tego typu pożarom. Liniowe systemy wykrywania ciepła są nadal uważane za jeden z najskuteczniejszych sposobów wykrywania przegrzania łożyska koła zębatego przenośnika. Dostępnych jest kilka typów liniowych systemów wykrywania ciepła, a niektóre z najbardziej zaawansowanych są oparte na zasadach transmisji światła przez światłowody. Zasadniczo liniowy kabel wyczuwający ciepło (LHSC) jest umieszczany w kontakcie fizycznym lub przynajmniej w bezpośrednim sąsiedztwie każdej konstrukcji nośnej łożyska koła pasowego luźnego, jak pokazano na rysunku 3. Czasami LHSC są również prowadzone wokół głowicy przenośnika i ogona koła pasowe.

Należy pamiętać, że LHSC nie powinien być zawieszony nad przenośnikiem, ponieważ nie jest on w stanie wykryć w odpowiednim czasie stanu przegrzania łożyska z tej wysokości (sytuacja podobna do opisanej wcześniej). Podwieszane podwieszane liniowe czujki ciepła mogą nie reagować na stan przegrzania łożyska, dopóki nie przekształci się w podtrzymywany pożar.

LHSC w akcji

Gdy łożysko się przegrzewa, powietrze wokół niego nagrzewa się. Gdy temperatura powietrza wzrośnie powyżej temperatury zadanej czujki, włącza się alarm. Po aktywacji, liniowy system wykrywania ciepła na ogół wyłączy silnik taśmy przenośnika, poza uruchomieniem zlokalizowanego systemu całkowitego zalania dla dotkniętej części przenośnika. Nie stosuje się przerywanych systemów zraszania wodą, ponieważ źródło zapłonu w tym przypadku jest nieruchome.

Zapłać teraz, nie później

Kompletny system ochrony przeciwpożarowej przenośnika węglowego obejmuje zastosowanie zarówno systemu wykrywania żaru, jak i systemu rozpylania wody, aby zapobiec przedostawaniu się tlącego się żaru do sprzętu przetwarzającego węgiel, oraz liniowego systemu wykrywania ciepła i gaszenia, aby zapobiec przekształcaniu się warunków przegrzania jałowych w ciągłe pożary na przenośniku pas.

Ponadto powiązane koszty instalacji i konserwacji tych systemów są znacznie niższe niż koszty naprawy lub wymiany sprzętu uszkodzonego w wyniku pożaru i wybuchu. Systemy wykrywania i gaszenia, takie jak opisane tutaj, zostały zainstalowane w kilku elektrowniach i okazały się niezwykle skuteczne w zapobieganiu pożarom i wybuchom w krytycznych urządzeniach do przeładunku i przetwarzania węgla.

Obiekty przemysłowe są szczególnymi obiektami pod względem systemów sygnalizacji pożarowej (SSP), ponieważ zgodnie z polskim prawem systemy SSP nie są w nich wymagane w sposób bezpośredni. Wynika to z faktu statystycznie mniejszego ryzyka utraty życia i zdrowia przez ludzi podczas pożarów w przemyśle w porównaniu do obiektów użyteczności publicznej.

Dzisiaj to zakłady przemysłowe są zdecydowanie bardziej narażone na wystąpienie pożarów, których konsekwencją są statystycznie wielokrotnie większe straty materialne niż w obiektach użyteczności publicznej. Z tego względu systemy sygnalizacji pożarowej projektowane i wymagane są w przemyśle nie na zasadzie przymusu – z mocy prawa, lecz na zasadzie świadomego wyboru i sprecyzowanych wymagań inwestora, personelu technicznego, projektanta, rzeczoznawcy ds. zabezpieczeń przeciwpożarowych lub ubezpieczyciela obiektu.

Przenośniki taśmowe

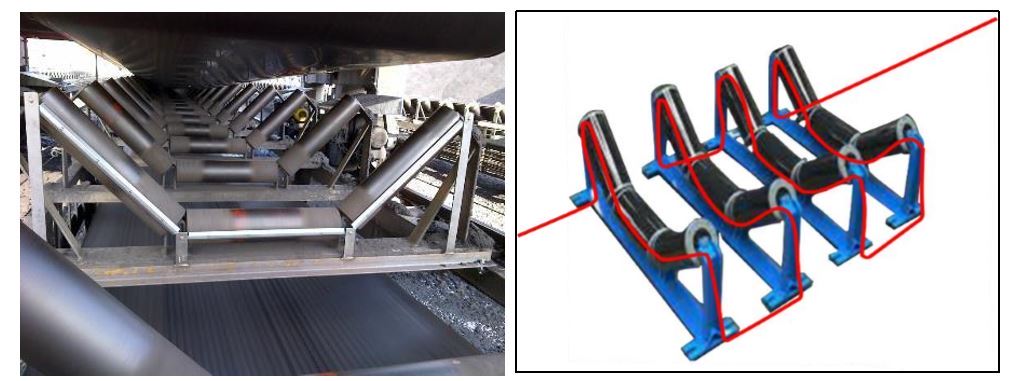

W wielu rozległych obiektach przemysłowych jednym z zasadniczych elementów, kluczowych dla funkcjonowania zakładu i jednocześnie szczególnie zagrożonych pożarem, są rolkowe przenośniki taśmowe. Wysokie zagrożenie pożarem i/lub wybuchem wynika z braku stałego nadzoru przez personel techniczny i operatorów przy jednoczesnym ciągłym procesie transportu dużych mas materiałów, częstokroć paliw lub materiałów łatwopalnych, w bezpośredniej bliskości urządzeń elektrycznych i mechanicznych, będących elementami taśmociągu. Obracające się rolki i przemieszczająca się taśma mogą w skutek tarcia lub iskrzenia powodować zapłon transportowanego materiału, zanieczyszczeń lub wiórów taśmy. Pożary taśmociągów i wybuchy zamkniętych galerii transportowych węgla są zdarzeniami, które wielokrotnie miały już miejsce. Miejscami szczególnego ryzyka powstania źródła pożaru są punkty potencjalnego tarcia taśmy przenośnika o stałe elementy taśmociągu i silniki elektryczne napędzające taśmociąg. Największe ryzyko stwarzają jednak zużywające się i uszkodzone krążniki taśmociągu, które w wyniku uszkodzenia łożysk, zużycia smaru lub zatarcia powodują duży wzrost sił tarcia, co prowadzi z jednej strony do szybszego zużywania się taśmy, ale przede wszystkim znacząco zwiększa temperaturę krążnika. Pomimo wykonania taśm z materiałów trudno-zapalnych, pożary mogą objąć wióry taśm i pozostałości transportowanego materiału w pobliżu rolek.

Dodatkowe zagrożenie występuje dla taśmociągów pracujących w zamkniętych przestrzeniach jak galerie nawęglania w elektrowniach lub korytarze w kopalniach, gdzie transportowany materiał może szybko wytworzyć atmosferę zagrożoną wybuchem. Przegrzane rolki w takich miejscach, iskrzenie trących elementów mechanicznych taśmociągu lub pożary tlewne resztek materiału transportowanego w pobliżu rolek, stanowią podstawowe zagrożenie, które może prowadzić do wybuchu. Wybuch galerii / pożar taśmociągów są jednym z najkrytyczniejszych zdarzeń, które mogą wystąpić w obiektach przemysłowych, szczególnie o strategicznym znaczeniu jak elektrownie. Oznaczają ogromne straty materialne i koszty na odtworzenie zniszczonego taśmociągu. W przypadku wybuchów i nieopanowanych pożarów – mogą one zniszczyć także odległe budynki i instalacje zakładu, oprócz samego taśmociągu. Znaczne, niejednokrotnie większe straty ponoszone są również w związku z wyłączeniem części lub całości obiektu przemysłowego z funkcjonowania, co oznacza zatrzymanie produkcji i w konsekwencji generowanie strat przez zakład przez czas naprawy. Bardzo duże straty materialne, które związane mogą być z pożarem/wybuchem taśmociągów w zakładach przemysłowych i często potencjalnie katastrofalne skutki takich zdarzeń powodują narzucanie przez ubezpieczycieli, rzeczoznawców i projektantów szczególnie wysokich wymagań na skuteczne, szybkie i niezawodne systemy zapobiegania, wykrywania i gaszenia pożarów w zakładach przemysłowych. Zastosowanie takich systemów w dużych obiektach przemysłowych jest wymagane w świetle dyrektywy europejskiej SEVESO II.

Wymagania dla zabezpieczenia przenośników

System zapobiegania i wykrywania pożarów taśmociągów rolkowych powinien spełniać szereg wymagań funkcjonalnych i technicznych, aby jego zastosowanie było uzasadnione. Przede wszystkim wymagana jest wysoka skuteczność, co oznacza dużą czułość czujek i szybkość reakcji na zjawiska pożarowe. Zastosowane czujki muszą mieć możliwość reagowania i rejestrowania zjawisk pożarowych we wczesnej fazie. Dla wysokiej skuteczności konieczna jest także możliwość dokładnego i precyzyjnego dopasowania kryteriów alarmowania systemu zależnie od warunków pracy czujki. System musi zapewnić także wysoką niezawodność, co przekłada się na zminimalizowanie liczby fałszywych alarmów, jak również odporność na wystąpienie pojedynczych uszkodzeń elementów detekcyjnych lub okablowania. W rozległych obiektach przemysłowych konieczne jest również zapewnienie dużej precyzji systemu – możliwości dokładnego lokalizowania miejsc zagrożonych i określenia stopnia zagrożenia.

Zabezpieczanie przenośników taśmowych, zwłaszcza nieosłoniętych przenośników zewnętrznych, stwarza szereg wyzwań związanych ze środowiskiem pracy czujek. Konieczna jest możliwość pracy czujek w środowisku zewnętrznym o charakterze przemysłowym – szerokim zakresie temperatur pracy (min. -25ºC to +55ºC), okresowo wysokiej wilgotności, potencjalnie korozyjnej atmosferze i przy silnie zapylonych atmosferach. Rozległość zakładów przemysłowych i duże długości przenośników, a także utrudniony dostęp do zabezpieczanych obszarów, stwarzają również potrzebę zastosowania czujek, które będą miały zminimalizowane wymagania dotyczące konserwacji i serwisu.

Występowanie w otoczeniu taśmociągów trudnych warunków pracy: zapylenia, wilgotności, dużych wahań temperatury itp. uniemożliwia zastosowanie klasycznych punktowych czujek ciepła i dymu, które nie nadają się do zastosowań zewnętrznych, a tym bardziej do zastosowań w warunkach przemysłowych. Wysokie zapylenie, możliwe zamglenie i konieczność lokalizowania miejsca zagrożenia powoduje małą przydatność systemów zasysających dymu, czujek płomienia i czujek liniowych dymu do zabezpieczenia taśmociągów.

Sprawdzonym, niezawodnym i dokładnym systemem zapobiegania i wykrywania pożaru dla taśmowych przenośników rolkowych jest zastosowanie specjalizowanych przemysłowych czujek mierzących rozkład temperatury wzdłuż taśmociągu. Liniowe światłowodowe czujki ciepła DTS zapewniają całkowitą odporność kabla sensorycznego na warunki pracy w bezpośredniej bliskości pracującego taśmociągu i jednocześnie bardzo dokładnie mierzą temperaturę dla każdej rolki taśmociągu i precyzyjnie lokalizują przegrzewające się miejsca. Oprócz zapewnienia możliwości pomiaru temperatury krążników taśmociągu, czujka liniowa automatycznie sygnalizuje przekroczenie kryteriów alarmu, które mogą być swobodnie konfigurowane na dowolnych odcinkach kabla sensorycznego.

Zapobieganie pożarom / nadzór serwisowy taśmociągu

W celu zapobiegania pożarom liniowa czujka ciepła wykrywa, sygnalizuje i lokalizuje przegrzewające się rolki taśmociągu, które mogą prowadzić do powstania pożarów tlewnych i/lub wybuchu. Dla skutecznego i szybkiego wykrywania przegrzewających się krążników taśmociągu, kabel sensoryczny powinien być zainstalowany wzdłuż taśmociągu w pobliżu miejsc wsparcia rolek. Uszkodzona rolka z zatartym łożyskiem lub ze zużytym smarem będzie się przegrzewała w wyniku wzrostu oporów ruchu. Montaż kabla sensorycznego przy każdym punkcie oparcia wałka rolki na konstrukcji taśmociągu pozwoli na szybkie i zdalne mierzenie temperatury każdej rolki indywidualnie i wszystkich rolek taśmociągu jednocześnie. Mierzona temperatura rolek może być wizualizowana operatorowi na stacji komputerowej z odpowiednim oprogramowaniem. Detektor DTS zapisuje również pomiary temperatury wszystkich rolek (profil temperatury kabla sensorycznego) w swojej wewnętrznej pamięci z możliwością odtworzenia w dowolnym momencie jako zapisów historycznych temperatury. Dzięki oprogramowaniu wizualizacyjnemu możliwe jest dokładne zidentyfikowanie przegrzewającej się rolki na podkładach graficznych obiektu wraz z odczytaniem temperatury każdej z rolek. Taka funkcjonalność zapewnia znaczną automatyzację procesu nadzoru i konserwacji taśmociągu i pozwala na wymianę rolek zanim ich zużycie spowoduje całkowite zablokowanie rolki – stwarzając znaczne zagrożenie pożarowe i ryzyko uszkodzenia lub zerwania się taśmy. Zerwanie taśmy transportującej materiał sypki to strata materiału, utrudnienia w oczyszczeniu taśmociągu, dłuższy przestój taśmociągu, a w przypadku taśmociągu węgla, biomasy lub innego paliwa, przy przegrzanych rolkach, stwarza dodatkowe zagrożenie pożarem.

Ciepło z przegrzewającej się rolki jest odbierane przez kabel sensoryczny na drodze 3 zjawisk fizycznych:

I. Przewodzenia ciepła – przegrzana rolka przewodzi ciepło poprzez jej metalowe elementy do ramy konstrukcyjnej taśmociągu. Kabel sensoryczny jest zainstalowany możliwie najbliżej rolki i przymocowany do ramy taśmociągu odbierając ciepło od rolki poprzez metalowe profile konstrukcji. Dla zapewnienia skuteczności przewodzenia ciepła na drodze: rolka – profile – kabel sensoryczny należy stosować metalowe zestawy montażowe kabla do ramy taśmociągu.

II. Promieniowanie cieplne – przegrzewająca się rolka zaczyna emitować promieniowanie podczerwone, które dociera do kabla sensorycznego nagrzewając jego powłokę zewnętrzną. W celu zwiększenia absorpcji promieniowania cieplnego – kable sensoryczne są wykonane z czarną izolacją zewnętrzną. Pochłonięte promieniowanie cieplne zwiększa temperaturę kabla sensorycznego.

III. Konwekcja –

przegrzana rolka ogrzewa otaczające ją powietrze, które zmniejsza swoją gęstość względem chłodniejszego powietrza w otoczeniu i unosi się do góry. Unoszące się ogrzane powietrze przekazuje ciepło do kabla sensorycznego znajdującego się nad nagrzanym miejscem. Ze względu na ciągły ruch mechanizmów taśmociągu – konwekcja grawitacyjna jest silnie zaburzona, a mieszanie powietrza przez elementy taśmociągu powoduje rozproszenie się nagrzanego powietrza. Z tego względu instalacja kabla sensorycznego nad taśmociągiem nie zapewnia w żadnym stopniu funkcji zapobiegania pożaru, a może jedynie pozwalać na wykrycie rozwiniętego pożaru w późnym stadium.

W celu detekcji pożaru czujka liniowa ciepła sygnalizuje alarmem przekroczenie określonych progów i kryteriów alarmowych temperatury w poszczególnych strefach dozorowych zdefiniowanych wzdłuż kabla sensorycznego. W ten sposób liniowa czujka ciepła sygnalizuje pożar, który rozwinął się do stopnia powodującego wzrost temperatury w obszarze nadzorowanym przez każdy kabel sensoryczny ponad kryteria alarmu. Im więcej kabli sensorycznych chroni dany obszar – im mniejszy projektowy zasięg przyjęty jest dla każdego kabla sensorycznego, tym szybciej czujka może zareagować na miejscowy pożarowy wzrost temperatury w pobliżu taśmociągu. Wykrywanie pożaru przez liniową czujkę ciepła jest szczególnie przydatne dla przestrzeni pod taśmociągiem, w której może gromadzić się transportowany materiał narażony na rozwój długotrwałych pożarów tlewnych. Przy ograniczeniu funkcji liniowej czujki ciepła tylko do wykrywania pożaru i zrezygnowaniu z funkcji zapobiegania pożarom przez nadzór temperatury każdej rolki – zaleca się uzupełnienie systemu o dedykowane czujki gazów pożarowych przystosowane do pracy w warunkach silnego zapylenia i wykrywające początki zjawisk tlenia.

Zalecenia i wymagania projektowe

Dla zapewnienia wysokiej niezawodności systemu zaleca się instalację kabla sensorycznego w układzie pętli, której oba końce podłączone są do detektora DTS. Zapewni to pełną funkcjonalność systemu i nieprzerwaną pracę przy uszkodzeniu kabla sensorycznego w dowolnym miejscu np. spowodowanym zerwaniem się taśmy przenośnika. W dużych zakładach przemysłowych o najwyższych wymaganiach dotyczących bezpieczeństwa zaleca się instalację detektorów DTS w układzie pełnej redundancji – do każdego kabla sensorycznego podłączone są dwa niezależne detektory DTS. Dzięki temu potencjalna awaria lub wyłączenie serwisowe jednego z detektorów DTS nie ograniczy żadnych funkcji dozorowych i pomiarowych systemu. W celach testowych, kalibracyjnych i serwisowych zaleca się zachować 10-20 m zapasu kabla sensorycznego na początku, na końcu kabla i przy każdym przejściu przez ściany, w szczególności oddzielające strefy pożarowe. Kabel sensoryczny powinien być zamocowany za pomocą dedykowanych uchwytów i kotew, które zapewnią łatwy demontaż i ponowny montaż kabla przez otwarcie uchwytów. Przy projektowaniu funkcji zapobiegania pożarom przez nadzór temperatury rolek taśmociągu poleca się stosować metalowe uchwyty kabla dla usprawnienia efektu przewodzenia ciepła.

Dla najwyższej niezawodności i trwałości systemu zaleca się instalację światłowodowego kabla sensorycznego FRNCSteel, w którym włókna światłowodowe zabezpieczone są mechanicznie za pomocą luźnej tuby stalowej i oplotu siatkowego ze stali nierdzewnej. Kabel FRNCSteel jest ponadto bezhalogenowy, ognioodporny z klasą zachowania funkcji w warunkach pożaru PH120 i z przeznaczeniem do zastosowań zewnętrznych z temperaturach normalnej pracy od -40C do +85/150C. W zastosowaniach przemysłowych w rozległych instalacjach kluczowe są również pozostałe parametry kabla światłowodowego: całkowita/bezwzględna odporność na zakłócenia elektromagnetyczne, przepięcia i wyładowania atmosferyczne, odporność na działanie wilgoci, światła słonecznego (UV), atmosfery korozyjnej i silnego zapylenia. Dla uzyskania najwyższej czułości – szybkości reakcji czujki kabel sensoryczny ma bardzo małą średnicę Ø3,8 mm i masę co minimalizuje jego pojemność cieplną przyspieszając proces nagrzewania się. Mała średnica kabla i mały min. promień gięcia (4 cm) nie ogranicza możliwych sposobów instalacji kabla. Dla inwestorów istotnym argumentem może być długa żywotność projektowa kabla – 30 lat i brak wymagań prac konserwacyjnych dla kabla.

W celu zapobiegania i skutecznego wykrywania pożaru bezwzględnie konieczna jest możliwość lokalizowania miejsca pożaru oraz usterki z wysoką dokładnością – do 0,5 m na całej długości kabla sensorycznego. Mniejsze rozdzielczości pomiarowe spowodowałyby brak możliwości identyfikowania przegrzewających się krążników – brak funkcji skutecznego zapobiegania pożarom i automatyzacji sygnalizacji stanów serwisowych taśmociągów. W celu dokładnego nadzorowania stanu każdej rolki taśmociągu konieczne jest nie tylko sygnalizowanie przekroczenia alarmowych poziomów temperatury, ale wykonywanie ciągłego pomiaru temperatury wszystkich rolek z wyświetlaniem i zapisywaniem do pamięci detektora wartości, rozkładu i profilu temperatury wzdłuż taśmociągu. Dla zapewnienia możliwości ochrony dłuższych taśmociągów i wielu obszarów przez jeden detektor DTS konieczna jest możliwość swobodnego, zdalnego konfigurowania stref dozorowych na dowolnych odcinkach kabla z indywidualnie ustawionymi kryteriami alarmu. Optymalna konfiguracja systemu polega na indywidualnym zdefiniowaniu kilku niezależnych kryteriów alarmu w każdej strefie dozorowej: zarówno stałych progów alarmowych przekroczenia zdefiniowanych wartości temperatury oraz dynamicznych kryteriów przekroczenia szybkości przyrostu temperatury. Najważniejszym w praktyce kryterium alarmowym jest samoadaptujące kryterium przekroczenia miejscowego temperatury względem średniej temperatury w strefie dozorowej. Detektor zasygnalizuje alarm, jeśli w jakimś miejscu w strefie dozorowej temperatura wzrośnie o więcej niż zadane ΔT względem średniej temperatury w całej strefie. Kryterium adaptacyjne pozwala na najlepsze, samoczynne regulowanie progu alarmu, czyli czułości systemu niezależnie od pory doby (dzień/noc) i pory roku (lato/zima), które cechują się dużymi wahaniami temperatury pracy czujek. Czułość systemu pozostaje stała, niezależnie od okresowo zmieniającej się temperatury otoczenia przenośnika.

System liniowej czujki ciepła posiada wszystkie niezbędne certyfikaty zgodności, jakościowe i niezawodnościowe. Na mocy ustawy o wyrobach budowlanych liniowe czujki ciepła w systemach sygnalizacji pożarowej muszą posiadać certyfikat zgodności z normą PN EN 54-22:2015 obowiązującą w Polsce od 2015 roku i znakowanie znakiem B wyrobu budowlanego. Na mocy dyrektywy ATEX i rozporządzenia MR liniowe czujki ciepła zainstalowane w strefach zagrożonych wybuchem muszą posiadać certyfikat zgodności ATEX i znakowanie Ex. Certyfikat ATEX detektora DTS umożliwia instalację kabli sensorycznych we wszystkich strefach zagrożonych wybuchem gazów (0,1,2), pyłów (20,21,22) i w kopalniach (M1/M2), a kabel jest całkowicie bezpieczny i nie wymaga stosowania żadnych barier iskrobezpiecznych lub innych środków ograniczających skutki wybuchu. Czujka liniowa ciepła posiada również wiele innych międzynarodowych certyfikatów jakościowych i zgodności m.in. IECex, VdS, , UL.

DE-TECT-Cyfrowa detekcja temp. Swiatlowodow pl NOWY.pdf

Liniowa detekcja ciepła = przyrostu temperatury – przewody polimerowe

Przewody sensoryczne temperatury są idealnym systemem detekcji wzrostu temperatury w miejscach trudno dostępnych lub w miejscach narażonych na niekorzstne warunki atmosferyczne i przemysłowe, jak: niskie temperatury, zapylenie, wilgoć, wibracje, agresywne chemicznie środki oraz strefy zagrożone wybuchem.

Przewody sensoryczne wykorzystują polimery czułe na zmiany temperatur, umożliwiają lokalizacje miejsca przestrzegania. Przewody można dostarczyć w wykonaniu zwykłym lub wzmocnionym – z oplotem ze stali nierdzewnej, charakteryzujące się zwiększoną odpornością mechaniczną i chemiczną.

Detekcja ciepła na taśmociągach

Transport i magazynowanie materiałów sypkich zapalnych, jak mieszanka węgla i biomasy niesie ze sobą ryzyko powstania pożaru i wybuchu. Wadliwie pracujące urządzenia, jak na przykład zatarte rolki w taśmociągu węglowym mogą powodować powstanie miejsc silnie nagrzewających się i prowadzić do zapłonu transportowanych substancji.

Sytuacja niebezpieczna powstaje, gdy temperatura rolki osiągnie wartość odpowiadającą lub przewyższającą wartość temperatury zapłonu pyłu węglowego lub biomasy. W celu ograniczenia tego ryzyka stosowane są liniowe systemy detekcji ciepła – LDC. Prezentowany system wykrywa przyrost temperatury ponad wartość 70°C. Z analizy przypadków pożarów taśmociągów wynika, że największe ryzyko powstaje na powierzchniach rolek blisko łożysk po zewnętrznych stronach przenośników.

Detekcja temperatury za pomocą przewodów sensorycznych dokładnie w miejscu najbardziej zagrożonym, daje możliwość wczesnego dostrzeżenia niebezpieczeństwa – uszkodzonej rolki taśmociągu zanim dojdzie do pożaru lub detekcję pożaru w jego wstępnej fazie. Pozwalając tym samym na szybkie działanie, jakie należy podjąć, aby zapobiec dalszemu rozwojowi sytuacji do etapu rozgorzenia pożaru.

Inne zastosowanie przewodów sensorycznych

Przewody sensoryczne dzięki swojej budowie łatwości instalacji doskonale sprawdzają się do monitorowania: tras kablowych, tuneli, magazynów, zbiorników z dachem pływającym oraz wielu innych obiektów technologicznych.

Karta-katalogowa-Alarmline-Cyfrowy-UL-PL-1-1.pdf

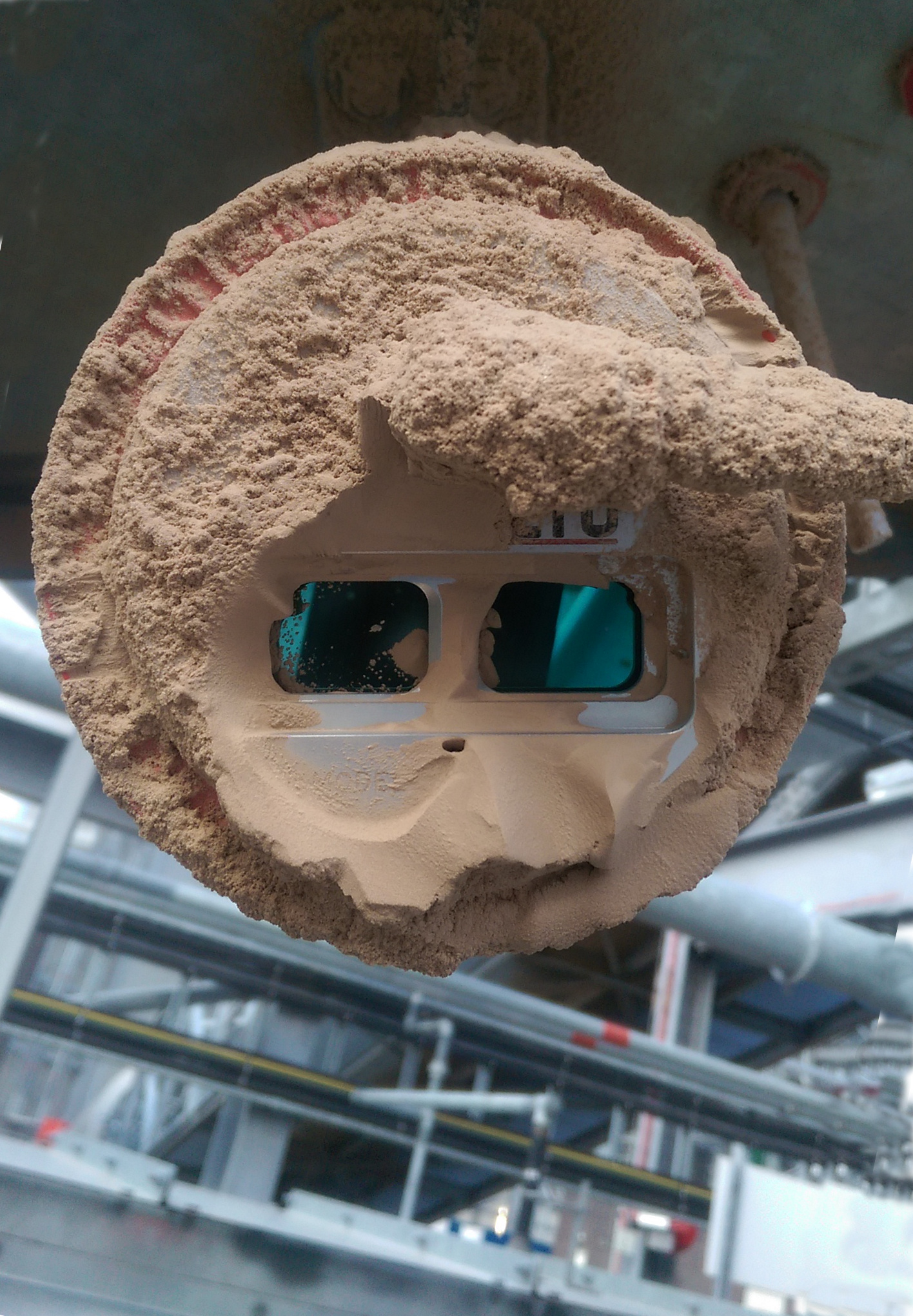

Czujka pożaru transportowanego towaru na taśmociągu

Skaner-detektor-liniowej-detekcji-pozaru-IR-SIS-1-5610-SIS-2.pdf

Przedmuch chroniący optykę czujki

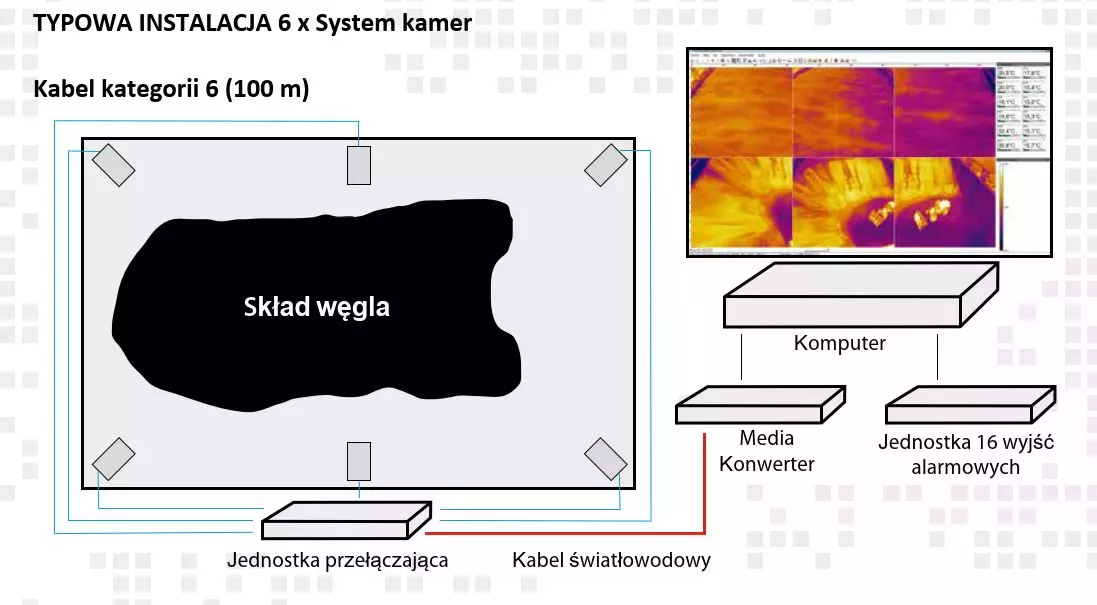

System termowizyjnej detekcji pożaru Pożar TIR